La componentistica industriale rappresenta l’anima di ogni processo produttivo moderno, pur rimanendo spesso invisibile agli occhi di chi non è del settore. Senza questi elementi fondamentali, i macchinari e le linee di produzione non potrebbero operare con l’efficienza e la precisione necessarie.

La scelta e l’uso dei giusti componenti possono determinare la differenza tra un impianto produttivo che opera in modo fluido e continuo e uno soggetto a guasti e interruzioni frequenti. In questo contesto, la componentistica gioca un ruolo cruciale nell’automazione industriale, migliorando la produttività e riducendo al minimo i tempi di inattività, elemento essenziale nell’era dell’Industria 4.0.

L’importanza dei componenti meccanici nell’industria moderna

Nel cuore di molti impianti industriali troviamo i componenti meccanici, che svolgono un ruolo vitale nel movimento e nel funzionamento delle macchine. I cuscinetti, ad esempio, riducono l’attrito tra le parti mobili, permettendo ai macchinari di operare a lungo con meno manutenzione. In un sistema complesso, i cuscinetti fanno la differenza tra movimenti fluidi e precisi e usure accelerate.

Allo stesso modo, i giunti meccanici facilitano la trasmissione della potenza tra componenti diversi, mantenendo una certa flessibilità e proteggendo le macchine dai sovraccarichi. Questo li rende essenziali nelle applicazioni industriali dove i carichi e i movimenti sono variabili e non sempre lineari.

Infine, le trasmissioni meccaniche, composte da catene, ingranaggi e cinghie, permettono di distribuire l’energia meccanica necessaria per alimentare diversi elementi di una macchina, garantendo che l’intero processo produttivo continui senza interruzioni.

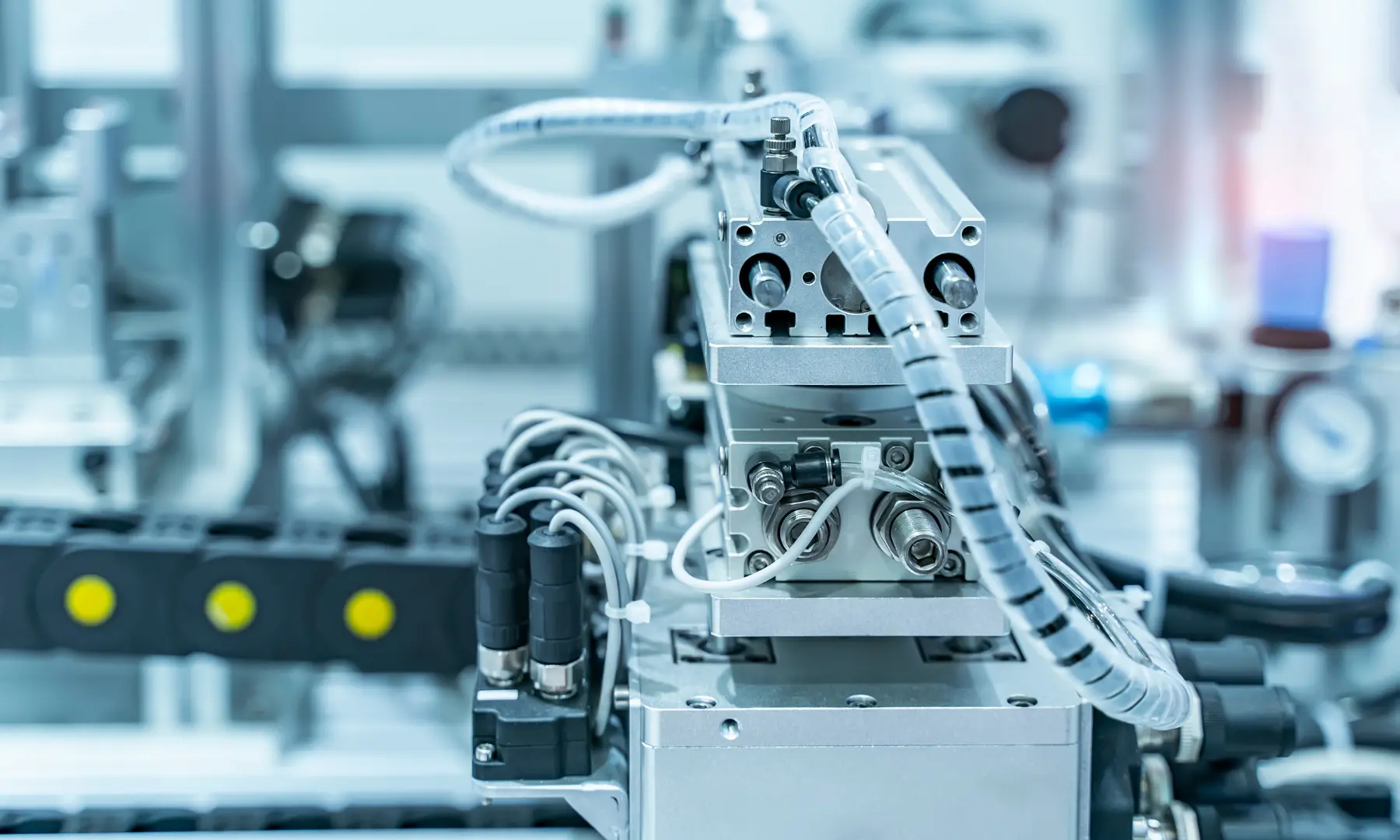

Pneumatica e idraulica: potenza e controllo nei circuiti industriali

Quando si parla di movimentazione e controllo dei fluidi nei processi produttivi, entrano in gioco i componenti pneumatici e idraulici. Le valvole, ad esempio, non si limitano a regolare il flusso di gas o liquidi, ma gestiscono la precisione e l’affidabilità con cui un macchinario opera. Un sistema pneumatico o idraulico mal regolato può compromettere la produzione, mentre una valvola ben tarata può fare la differenza in termini di prestazioni e sicurezza.

Gli attuatori pneumatici e idraulici, invece, convertono l’energia in movimento meccanico, trasformando un impulso in azione. In un contesto industriale, queste trasformazioni sono cruciali per compiti come il sollevamento, la spinta o la rotazione di oggetti pesanti. I compressori, infine, aumentano la pressione del gas, fornendo l’energia necessaria per azionare altri componenti del sistema, come gli attuatori stessi, rendendo l’intero circuito più efficiente.

Automazione industriale: un’evoluzione alimentata dall’elettronica

L’automazione industriale non sarebbe possibile senza i componenti elettrici ed elettronici. I motori elettrici, ad esempio, convertono l’energia elettrica in movimento meccanico, rendendo possibile l’automazione di molte operazioni ripetitive nelle fabbriche. Grazie a questi motori, macchinari complessi possono eseguire compiti in modo autonomo, riducendo la necessità di interventi manuali e aumentando la produttività.

I sensori, invece, svolgono un ruolo fondamentale nel fornire ai sistemi di controllo i dati necessari per regolare il funzionamento delle macchine. Misurano variabili fisiche come temperatura, pressione e posizione, permettendo ai sistemi di adattarsi rapidamente ai cambiamenti. I Programmable Logic Controller (PLC), spesso considerati il “cervello” dell’automazione, coordinano tutte queste informazioni, assicurando che ogni parte del processo funzioni in armonia, prevenendo errori e ottimizzando le performance.

Robot e visione artificiale: precisione e controllo in tempo reale

Nel panorama dell’automazione, l’uso di robot industriali sta diventando sempre più comune. Questi robot non solo eseguono compiti ripetitivi, ma lo fanno con una precisione che supera di gran lunga quella umana. Che si tratti di assemblare componenti o di confezionare prodotti, i robot industriali riducono i margini di errore e aumentano la velocità di produzione.

A supporto di queste macchine, i sistemi di visione artificiale consentono di monitorare in tempo reale la qualità del lavoro svolto. Questi sistemi analizzano i prodotti mentre passano attraverso le linee di produzione, identificando difetti o anomalie che potrebbero sfuggire a un controllo manuale. Questa combinazione di robotica e visione artificiale permette di mantenere elevati standard qualitativi senza sacrificare l’efficienza.

Strumenti di misura e sicurezza: garantire precisione e affidabilità

Un aspetto fondamentale della componentistica industriale è la sicurezza. I sensori di controllo e misura come le termocoppie, i manometri e gli encoder sono strumenti essenziali per monitorare e mantenere i parametri operativi all’interno di limiti sicuri. Le termocoppie misurano con precisione la temperatura nei processi industriali, evitando surriscaldamenti che potrebbero danneggiare i macchinari. I manometri monitorano la pressione nei sistemi pneumatici e idraulici, garantendo che non vi siano condizioni di sovrapressione che potrebbero compromettere la sicurezza degli operatori.

Gli encoder, infine, forniscono feedback precisi sulla posizione e la velocità dei motori, fondamentali per assicurare che i movimenti delle macchine siano accurati e coordinati.

Innovazione e sostenibilità nella componentistica industriale

Oggi, l’evoluzione della componentistica industriale si intreccia con due grandi tendenze: l’Industria 4.0 e l’attenzione all’efficienza energetica. L’integrazione di tecnologie come l’Internet of Things (IoT) e l’intelligenza artificiale ha permesso la creazione di impianti produttivi sempre più intelligenti, in grado di adattarsi in tempo reale alle variazioni della domanda e di ottimizzare l’intero processo produttivo.

Allo stesso tempo, c’è una crescente enfasi sulla sostenibilità: molti componenti vengono ora progettati per ridurre il consumo energetico, migliorando l’impatto ambientale e riducendo i costi operativi. Gli inverter, ad esempio, regolano la velocità dei motori elettrici, consentendo di risparmiare energia nei momenti in cui non è richiesta piena potenza.

Investire in componenti industriali di alta qualità non è solo una scelta tecnica, ma strategica. Se la precisione e la longevità dei componenti sono garantite, l’intero sistema ne beneficia, permettendo di mantenere elevati standard produttivi e competitivi su scala globale.