Nell’era dell’Industria 4.0, l’automazione aziendale industriale sta ridefinendo il modo in cui le aziende operano, migliorando l’efficienza e riducendo i costi attraverso tecnologie avanzate. L’automazione non si limita a compiti semplici e ripetitivi, ma coinvolge processi complessi che spaziano dalla produzione alla logistica, fino alla gestione delle risorse umane e finanziarie.

1. Automazione dei processi robotici (RPA) industriale

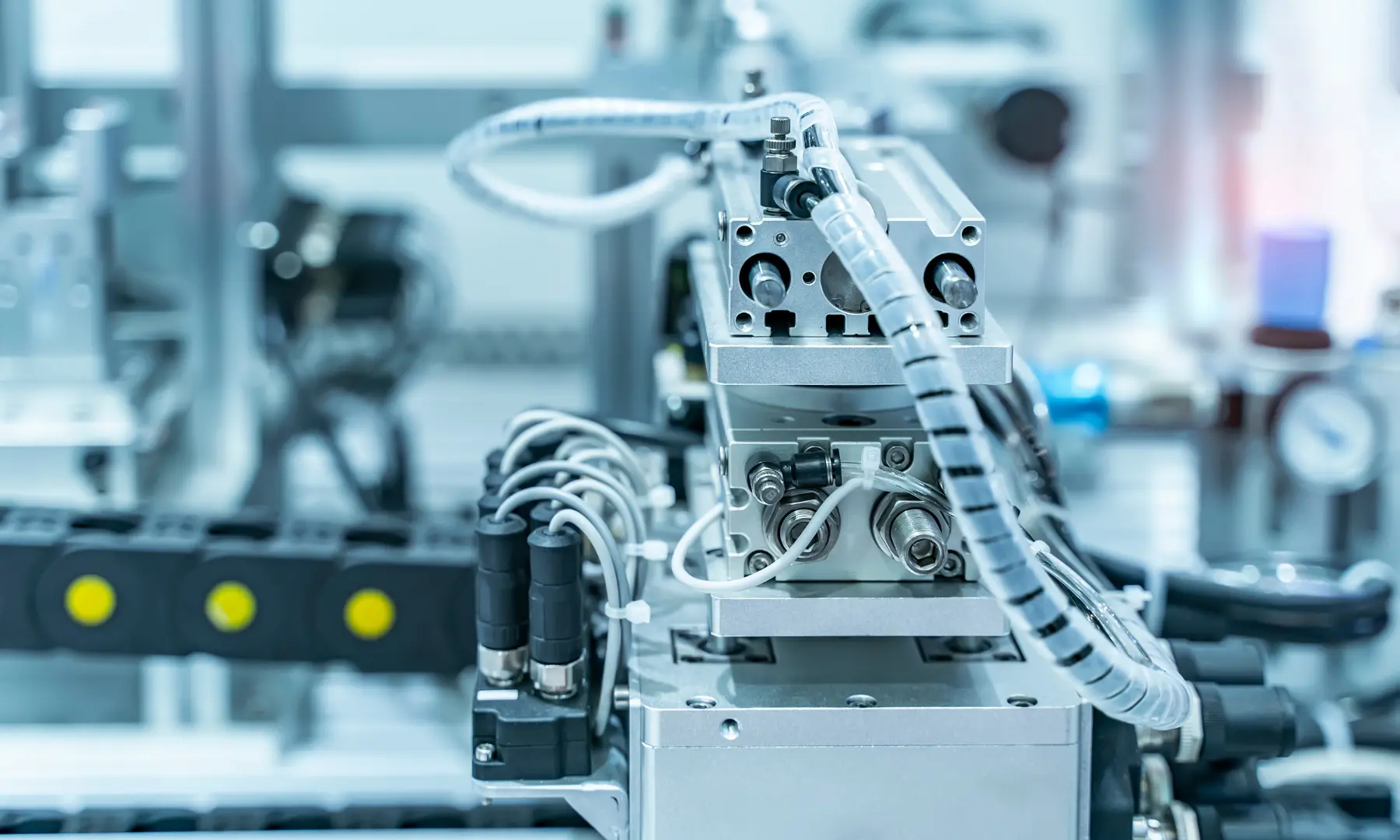

Nel contesto industriale, la Robotic Process Automation (RPA) va oltre l’uso di bot per gestire compiti ripetitivi amministrativi. In ambienti di produzione, RPA è utilizzata per automatizzare processi fisici legati a macchinari, gestione dei materiali e monitoraggio in tempo reale della produzione. Secondo McKinsey, l’adozione di RPA nei settori industriali sta aumentando significativamente, con benefici che includono una riduzione del 20-40% dei costi operativi.

Le macchine robotizzate possono eseguire operazioni meccaniche complesse, come assemblaggio, saldatura e manipolazione di materiali pesanti. Questi sistemi lavorano in sinergia con software che monitorano e regolano il processo produttivo, migliorando l’efficienza e riducendo al minimo gli errori.

2. Automazione delle macchine a controllo numerico (CNC)

Le macchine a controllo numerico (CNC) sono state una delle prime forme di automazione industriale e continuano a essere fondamentali nelle linee di produzione moderne. Queste macchine operano seguendo istruzioni pre-programmate, eseguendo tagli, forature, fresature e altre operazioni meccaniche con una precisione elevata.

L’integrazione con sistemi di automazione più ampi consente alle macchine CNC di comunicare con altri macchinari, scambiando dati su cicli di lavoro, materiali e manutenzione predittiva. Secondo Deloitte, l’uso di CNC collegato a tecnologie di monitoraggio avanzate riduce i tempi di fermo macchina fino al 30%, migliorando la continuità operativa.

3. Automazione della catena di montaggio

Nell’industria manifatturiera, l’automazione della catena di montaggio è cruciale per aumentare la produttività e mantenere alti livelli di precisione. I sistemi automatizzati nelle linee di montaggio eseguono operazioni come l’assemblaggio di componenti, la saldatura e il controllo qualità, riducendo al minimo l’intervento umano.

Grazie all’integrazione con robot industriali, la produzione può essere velocizzata, mentre la precisione garantita riduce al minimo gli errori. KUKA e ABB sono tra i leader mondiali nella produzione di robot industriali per l’automazione della catena di montaggio, utilizzati in settori come l’automobilistico e l’elettronico.

4. Automazione della logistica e della gestione del magazzino

Un aspetto fondamentale dell’automazione aziendale industriale è la gestione della logistica e del magazzino. I sistemi automatizzati di stoccaggio e recupero (AS/RS) gestiscono l’organizzazione, il rifornimento e la distribuzione dei materiali all’interno dei magazzini in modo autonomo. Questo tipo di automazione riduce il tempo necessario per il picking degli ordini e minimizza gli errori di stoccaggio.

Inoltre, l’uso di veicoli a guida autonoma (AGV) nei magazzini e nelle strutture di produzione consente il trasporto automatizzato di materiali e prodotti, migliorando l’efficienza e riducendo i costi associati alla manodopera umana.

Secondo uno studio di Deloitte, le aziende che adottano sistemi automatizzati nella gestione del magazzino e della logistica possono ridurre i tempi operativi fino al 50%, migliorando anche l’accuratezza e la gestione delle scorte.

5. Automazione della manutenzione predittiva

La manutenzione predittiva utilizza tecnologie come l’Internet of Things (IoT) e l’intelligenza artificiale per monitorare continuamente lo stato dei macchinari industriali, prevenendo guasti e ottimizzando i cicli di manutenzione. Sensori installati sui macchinari raccolgono dati che vengono analizzati per identificare possibili problemi prima che si verifichino guasti significativi.

L’adozione di questa forma di automazione riduce significativamente i costi di manutenzione e i tempi di fermo non pianificati. Secondo Forrester, la manutenzione predittiva può ridurre i tempi di fermo del 30% e migliorare la durata dei macchinari del 15%.

6. Automazione della gestione della supply chain

L’automazione della supply chain comprende l’uso di sistemi software per monitorare, pianificare e ottimizzare ogni fase della catena di approvvigionamento. Questo tipo di automazione copre attività come l’acquisizione automatica degli ordini, la gestione dei fornitori, il monitoraggio delle scorte e l’ottimizzazione delle rotte di trasporto.

Strumenti come i sistemi ERP integrati permettono alle aziende di gestire la supply chain in modo olistico, migliorando la visibilità e riducendo i tempi di risposta. McKinsey ha rilevato che le aziende che adottano l’automazione avanzata nella supply chain possono ridurre i costi del 15-20% e migliorare la puntualità delle consegne fino al 95%.L’automazione aziendale industriale sta rivoluzionando il settore manifatturiero, con soluzioni che spaziano dall’automazione delle linee di produzione alla gestione avanzata della supply chain. L’implementazione di queste tecnologie non solo migliora l’efficienza operativa, ma aumenta anche la precisione, riduce i costi e contribuisce a una migliore gestione delle risorse. Man mano che l’Industria 4.0 evolve, le aziende che investono in automazione saranno in grado di mantenere un vantaggio competitivo significativo. Vuoi stare al passo con i processi produttivi? Contattaci ora.