La manutenzione industriale e la manutenzione robotica sono due componenti cruciali per garantire il corretto funzionamento e la longevità delle apparecchiature in un ambiente produttivo. Sebbene condividano l’obiettivo di ottimizzare l’efficienza delle operazioni e ridurre i tempi di inattività, le loro applicazioni specifiche possono variare in base ai tipi di macchinari e tecnologie coinvolte.

Manutenzione industriale

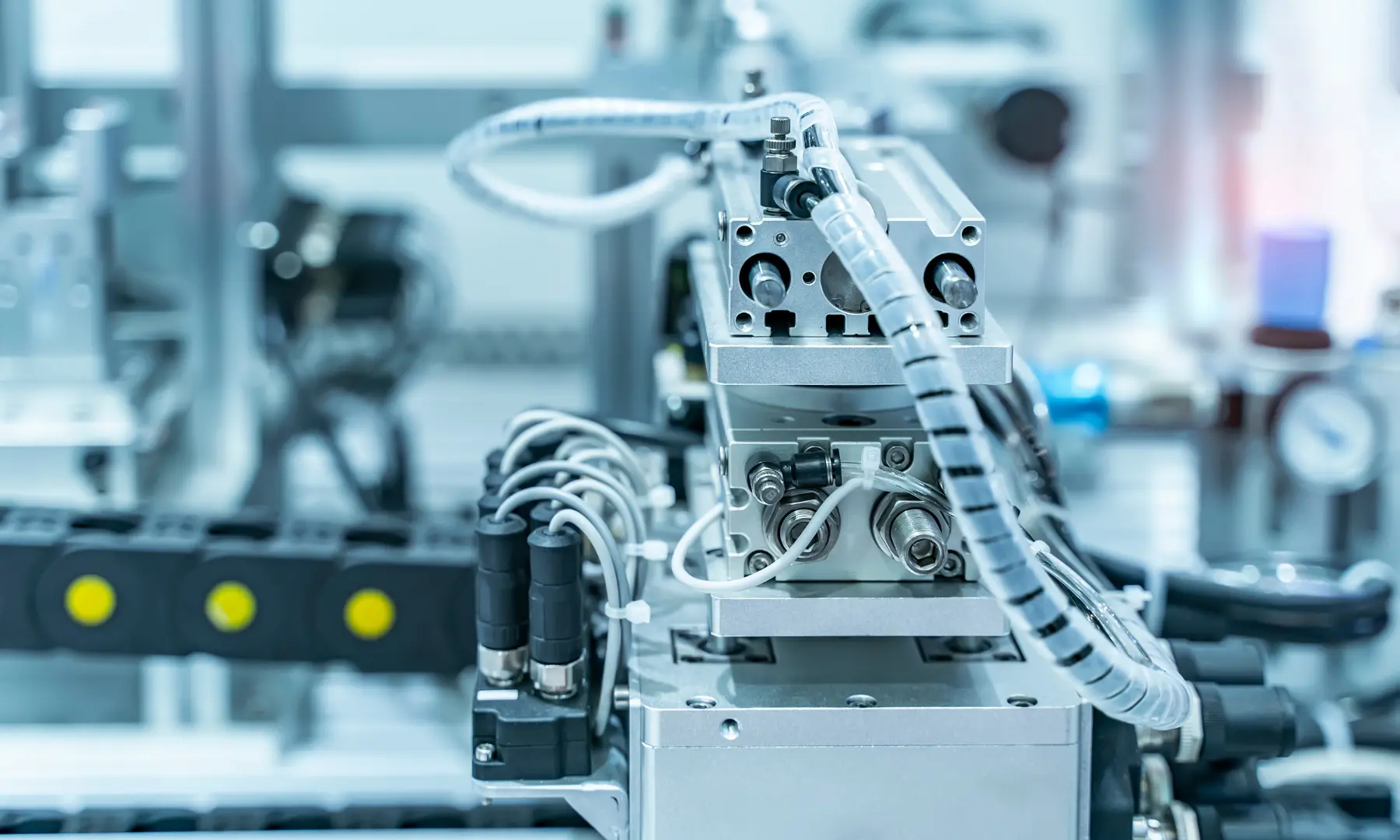

La manutenzione industriale copre una vasta gamma di attività destinate a mantenere in efficienza macchinari e infrastrutture produttive. Essa include strategie di manutenzione preventiva, predittiva e correttiva, che mirano a prevenire guasti, minimizzare i tempi di fermo e prolungare la vita utile delle apparecchiature.

Manutenzione preventiva

La manutenzione preventiva prevede interventi programmati a intervalli regolari per prevenire l’usura e il deterioramento dei macchinari. Questo approccio si basa sulla raccolta di dati storici per anticipare eventuali problemi prima che si verifichino. Secondo un rapporto di McKinsey, un’efficace strategia di manutenzione preventiva può ridurre i tempi di inattività del 30%, ottimizzando l’operatività generale degli impianti .

Manutenzione predittiva

La manutenzione predittiva utilizza sensori e strumenti avanzati per monitorare in tempo reale lo stato delle attrezzature. Grazie all’uso di tecnologie come l’Internet of Things (IoT) e l’intelligenza artificiale (AI), è possibile rilevare anomalie prima che si trasformino in guasti significativi. Un articolo di Forbes evidenzia come l’adozione di tecniche predittive possa ridurre i costi di manutenzione del 10-20% . Questo è possibile grazie alla capacità della manutenzione predittiva di rilevare con precisione i primi segni di usura o malfunzionamento attraverso sensori e algoritmi avanzati di intelligenza artificiale. Invece di seguire un calendario rigido di interventi programmati, le aziende possono intervenire solo quando i dati indicano la necessità di un’azione, evitando così la sostituzione prematura di componenti ancora funzionanti o la riparazione di guasti imprevisti. Inoltre, la manutenzione predittiva riduce il numero di interruzioni non pianificate, minimizzando il tempo di inattività delle attrezzature e migliorando la produttività complessiva. Di conseguenza, le aziende che adottano queste tecnologie non solo vedono una riduzione dei costi di manutenzione diretti, ma beneficiano anche di un aumento dell’efficienza operativa.

Manutenzione correttiva

La manutenzione correttiva si attiva quando un guasto si è già verificato. Sebbene sia il metodo meno desiderabile a causa dell’impatto negativo che può avere sulla produttività, resta comunque essenziale per ripristinare rapidamente le funzioni dei macchinari. La sua efficacia può essere potenziata combinandola con approcci preventivi e predittivi.

Manutenzione robotica

Con l’adozione crescente della robotica industriale, la manutenzione robotica è diventata un aspetto fondamentale per assicurare che i robot possano continuare a lavorare senza interruzioni. I robot, specialmente quelli utilizzati in ambienti ad alta automazione, richiedono manutenzione specifica per mantenere livelli elevati di precisione e affidabilità.

Manutenzione dei robot industriali

La manutenzione dei robot industriali comprende la verifica periodica dei componenti meccanici, elettronici e software. I robot utilizzati nelle operazioni di assemblaggio, movimentazione o saldatura richiedono interventi regolari per controllare la precisione dei movimenti e l’integrità delle parti in movimento. Secondo un report di Boston Consulting Group, la manutenzione robotica avanzata, spesso basata su tecniche predittive, può ridurre i tempi di inattività non pianificati fino al 20%. La combinazione tra robotica e predizione permette un monitoraggio continuo e automatizzato degli impianti, rilevando con estrema precisione eventuali difetti o malfunzionamenti. I robot sono in grado di eseguire ispezioni regolari, raccogliere dati in tempo reale e intervenire automaticamente quando necessario. Per esempio, in contesti di produzione ad alta intensità, dove le interruzioni possono costare migliaia di dollari all’ora, l’uso di robot per compiti di manutenzione riduce al minimo l’intervento umano, velocizzando i processi e aumentando la sicurezza. La possibilità di affidare ai robot il compito di ispezionare e riparare apparecchiature in aree pericolose o di difficile accesso, come impianti chimici o stazioni elettriche, rappresenta un ulteriore vantaggio. Questo approccio non solo evita il fermo macchina prolungato, ma permette anche di pianificare la manutenzione in modo più efficiente, riducendo così i costi di riparazione e migliorando la produttività generale degli impianti.

Manutenzione dei cobot

I robot collaborativi o cobot, progettati per lavorare fianco a fianco con gli operatori umani, necessitano di manutenzione mirata per garantire la sicurezza e l’efficienza. La manutenzione dei cobot non si limita solo alla verifica meccanica, ma comprende anche aggiornamenti software per garantire che il robot possa lavorare in sinergia con l’operatore umano senza rischi.

Integrazione tra manutenzione industriale e robotica

Un aspetto sempre più rilevante è l’integrazione tra manutenzione industriale e manutenzione robotica. In molti contesti produttivi, robot specializzati vengono impiegati per eseguire compiti di manutenzione sui macchinari, riducendo il rischio per i lavoratori e migliorando l’efficienza delle operazioni. Harvard Business Review ha evidenziato come l’uso di robot per la manutenzione possa migliorare la sicurezza sul lavoro e aumentare la durata dei macchinari del 15% .

Benefici della manutenzione integrata

Combinare strategie di manutenzione industriale e robotica consente di ottenere diversi vantaggi, tra cui:

- Riduzione dei tempi di inattività: manutenzione predittiva e robotica insieme permettono di identificare e risolvere i problemi prima che compromettano la produzione.

- Aumento della produttività: la manutenzione robotica automatizzata consente di eseguire interventi senza interrompere le operazioni produttive.

- Miglioramento della sicurezza: l’automazione dei compiti pericolosi con robot riduce i rischi per il personale umano.

Sia la manutenzione industriale che la manutenzione robotica sono fondamentali per il funzionamento efficiente e sicuro degli impianti di produzione moderni. Integrare tecniche avanzate di monitoraggio e predizione con la robotica industriale permette di ottimizzare i processi, ridurre i costi e garantire una produttività continua. L’investimento in una manutenzione integrata non solo protegge le attrezzature, ma migliora anche la competitività aziendale.Per scoprire come ottimizzare i tuoi processi produttivi con una manutenzione industriale e robotica all’avanguardia, contattaci per una consulenza personalizzata.